在现代工业控制系统中,PLC(可编程逻辑控制器)作为核心设备广泛应用于各种生产流程中。

尤其在涉及温度控制的系统中,PLC的程序调试和优化显得尤为重要。

因为温度控制不仅关乎产品质量和生产效率,更直接关系到设备安全和能源利用效率。

本文将详细探讨PLC程序调试与运行的步骤,并针对优化温控效果提出一些实用的策略和方法。

在进行PLC程序调试之前,首先要对项目的需求进行深入分析,明确控制要求、输入输出信号以及工艺流程等。

在此基础上制定详细的调试计划,包括调试工具的准备、人员分工以及时间规划等。

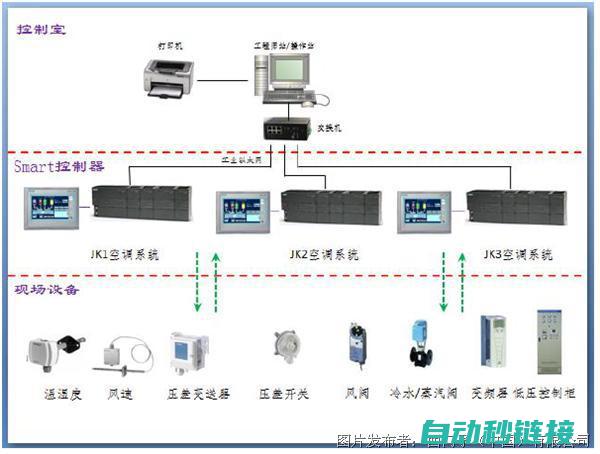

确认PLC硬件与现场设备(如传感器、执行器等)的连接是否正确,确保所有硬件设备的参数配置符合设计要求。

根据控制需求和工艺流程编写PLC程序,并利用相应的编程软件将程序上传至PLC。

在脱离实际现场信号的情况下,对PLC程序进行模拟运行,检查程序逻辑是否正确,有无语法错误等。

将PLC接入实际现场信号,观察PLC的响应情况,检查程序功能是否满足设计要求。

根据动态调试的结果,对PLC程序进行优化,提高系统的稳定性和响应速度。

要优化温控效果,首先要深入了解温控系统的原理,包括温度传感器的类型、PLC的控制算法以及执行器的性能等。

只有充分理解系统原理,才能找到优化的切入点。

针对PLC的温度控制算法,通过调整相关参数(如PID控制器的比例、积分和微分时间)来优化温控效果。

这需要根据实际温度和误差变化情况进行动态调整。

确保温度传感器和执行器的准确性是优化温控效果的关键。

定期对传感器和执行器进行校准,确保其反馈的信号准确可靠。

优化PLC程序结构可以提高系统的响应速度和稳定性。

例如,采用模块化设计,将不同的控制功能划分到不同的模块中,便于维护和升级。

合理设计程序的循环结构和中断处理机制,以提高系统的实时性。

在现代温控系统中,可以采用一些先进的控制策略来提高温控效果。

例如,模糊控制、神经网络控制等高级算法可以根据实际温度情况实时调整控制参数,提高系统的响应速度和稳定性。

建立有效的监控与故障诊断机制,实时监测温度控制系统的运行状态。

一旦发现异常,及时诊断并处理,避免系统出现大的波动和影响产品质量。

PLC程序调试与优化温控效果是一个复杂而重要的过程。

本文详细介绍了PLC程序调试与运行的步骤,并针对优化温控效果提出了多种策略和方法。

在实际应用中,应根据具体情况选择合适的策略和方法进行优化,以提高系统的稳定性和响应速度,确保产品质量和生产效率。